PPESには、バッテリー工場の完全なカーボンニュートラルの実現に向けて挑戦する「省エネのプロ」がいます。姫路工場で2024年に量産が開始されるBEV※用バッテリー製造ライン設計における、彼の奮闘を追いました。

(※BEV:バッテリーEV。ガソリンを使わず電気のみで走る車)

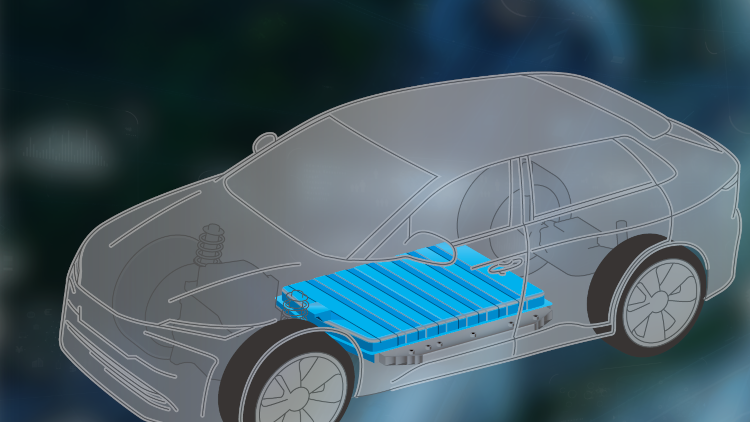

カーボンニュートラル社会を実現するためにはBEVの普及が重要な鍵の一つだと言われていますが、その製造過程におけるCO2排出量の削減が課題になっています。BEV用バッテリーを製造するPPESでも、2030年までに自社工場を含む事業所全てで、カーボンニュートラルの達成を目指しています。

バッテリー工場のCO2排出量を減らすと一口に言っても、簡単なことではありません。PPESでは、工場で使用するエネルギー源をガスから電気に変える電化や、再生可能エネルギーの導入といった取り組みを進めています。しかしながら、現在の日本ではまだまだ非化石電源の比率が小さく、また再エネ導入はコストもかかることから、工場の電化や再エネ導入だけでは、カーボンニュートラル達成に向けて十分とは言えません。さらに、工場の仕組みを完全に脱炭素化できるような代替技術も現時点ではまだ存在しないため、その道のりは険しいものがあります。

待ったなしの環境課題への取り組み。PPESが特にこだわるのは、工場の「省エネ」です。

「省エネ」こそカーボンニュートラル達成の鍵

「エネルギーを電化したり、外から再生可能エネルギーを買ったりするだけでは、真のカーボンニュートラルとは言えない。」

と語るのは、工場の省エネに関しては社内でも指折りのプロである、生産本部 主任のN.H.です。

PPESでは、これまでの主力製品であるHEV※用バッテリーの生産に加え、今後はBEV用バッテリーも生産を拡大していきます。BEV用バッテリーは、HEV用に比べ製品一つあたりが大きいため生産設備も大型化するほか、材料の加工、出荷時の充電といった様々な場面で膨大なエネルギーを使用します。この大規模なエネルギー使用を抑え、CO2排出削減を実現する、つまり省エネを進めることが、カーボンニュートラル達成に向けて第一に重要となるのです。省エネ化すれば、電化や再エネ導入のハードルも下げられます。

(※HEV:ハイブリッド車。ガソリンと電気など複数の動力源で走る車)

省エネのプロが最初に取り組んだのは、バッテリー工場の中でもとりわけ大きく、エネルギー消費量も多い「塗工乾燥炉」の省エネでした。塗工乾燥炉は、バッテリーの材料を乾燥させる工程で使用する重要な設備です。その長さは約70メートルと工場内でも最大規模で、エネルギー使用量は工場全体の実に半分程度と、莫大なエネルギーを消費します。

N.H.は設備のサイズダウンと廃熱回収システム※の新規導入によって、エネルギー効率の改善に取り組みました。その結果、大幅な省エネを実現させています。

(※廃熱回収システム:塗工乾燥炉から出る廃熱を再び乾燥に利用する仕組み)

「省エネ」は孤独な仕事

「塗工乾燥炉の時もとても苦労したんですが、省エネは、とにかく関係する全ての人の認識を合わせないと全然進まないんです。」

と、N.H.は言います。設備設計担当者の中には当初、「既存設備を電化するだけではだめなのか?」と、消極的な人もいました。工場設備を省エネ化するには従来と仕様を大きく変える必要があります。それは、製品の作り方も従来の方法から変更することを意味し、これまでと同様の安全性や品質を確保できるのかという不安を生じさせるのです。バッテリーはミクロン単位のわずかなエラーによって発火の危険性も出てくる、非常にデリケートな製品です。設備を大幅に変更する際には、膨大な試験や検証を繰り返します。新しい作り方でも安全性が保たれることが検証できない限り、省エネ設備は導入できません。

ここからN.H.の奮闘が始まりました。これまで培ってきた技術や知見を組み合わせ、安全と品質を担保しながら省エネが可能な設備のアイデアをいくつも考案し続けました。それでも、数字の上では実現可能な提案も、試験やプロトタイプでの検証など、実行フェーズに移すことは簡単にはいきませんでした。

「省エネは本当に孤独な仕事で、理解されずに落ち込むことも多いです。効果が見えにくいので、何か発案しても、誰にもくみ取られずに消えていく仕事になってしまうこともあります。」

仲間がたくさんいる、と思わせてくれる会社

それでもN.H.は諦めませんでした。バッテリーづくりを通じて地球環境に貢献したいという想いや、2030年までにカーボンニュートラル達成という経営目標、これらをPPESの全員が共有していることを、N.H.はわかっていたからです。

この想いや目標を自分たちの仕事、自分たちの設備で実現させる動きが、徐々に進み出しました。経営目標と現場の活動の結びつきが具体的になるにつれて、安全・品質・省エネ全てを高い次元で成立させるための設備の目標値を、経営幹部も含めたみんなで議論する場面が増えました。N.H.がこれまで提案してきたアイデアも、計画にどんどん織り込まれるようになり、設備のプロトタイプや実験、量産機へと具現化していきました。これが実現できたのは、PPESの風土があったからに他なりません。“困ったことがあれば何でも相談しあう”“まずはやってみよう”といった、人やチームのベースがなければ、活動は進まなかったでしょう。

「かつて研究所にこもっていた開発担当者たちが、何かあればすぐに私の席に相談に来てくれました。反対に私が相談を持ち掛けると、他の部署の人たちも自分ごととして応じてくれます。」

と、N.H.は言います。部署から部署へ、ものすごいスピードで回っていく省エネの提案書を見て、これまで一人で抱えていた思いが組織を巡り、熱量を高めていくように感じました。

「カーボンニュートラル工場への道のりはまだまだ始まったばかり。これからますますBEVは増えていきますが、ここ姫路工場をはじめ、全ての工場でより環境負荷の低いバッテリーをお客様にお届けしていきます。私の夢は、再エネで自社工場のエネルギーを自給自足することです。無謀な挑戦と思われるかもしれませんが、小さなこともくみ取って共感してくれる、仲間がたくさんいるこの会社ならきっと達成できると信じ、これからも挑戦し続けます。」